2020年初,新冠疫情席卷全球,医疗物资瞬间陷入极度短缺。在众多跨界生产的案例中,中国车企转产口罩的现象尤为引人注目。与此以ST模式(标准化、模块化)快速生产的呼吸机也在全球抗疫中发挥了关键作用。令人深思的是,这两类跨界生产为何能迅速突破传统行业壁垒,实现高效转产?其背后是技术逻辑、供应链重构与社会协作的共同作用。

一、技术同源:柔性制造与标准化生产的天然优势

车企转产口罩之所以顺利,核心在于汽车制造业与口罩生产在技术层面存在高度兼容性。汽车产业早已普及柔性生产线,能够快速调整生产节拍、更换模具。口罩的核心材料——熔喷布的生产工艺与汽车隔音棉的制造有相似之处,而口罩机的结构原理也与汽车零部件装配线有共通点。例如,上汽通用五菱在76小时内就完成了口罩机的自主设计制造,这得益于其深厚的工业集成能力。

二、供应链协同:从“零和博弈”到“战时共享”

疫情打破了行业间的供应链壁垒。车企凭借其庞大的供应商网络,迅速协调原材料、物流与人力。比亚迪动员了电子、电池、模具等事业部,三天出图纸、七天造出口罩机,十天量产,这正是其垂直整合能力的体现。政府与行业协会搭建了应急对接平台,促使纺织、化工、机械等企业跨界协作,形成了“共享供应链”的临时生态。

三、ST呼吸机:模块化思维破解医疗设备壁垒

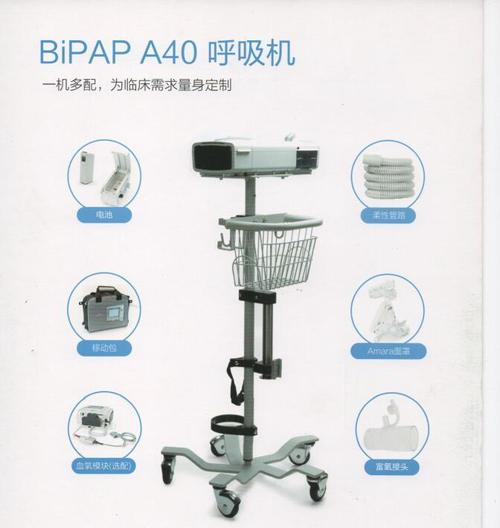

呼吸机作为精密医疗设备,传统生产周期长达数月。但采用ST(标准化、模块化)模式后,企业可将呼吸机分解为气路、电路、控制等标准模块,由不同专业厂家分工制造。例如,特斯拉联合美敦力将汽车零件的洁净车间标准用于呼吸机组装,福特与通用则利用汽车空调系统技术改进呼吸机气流模块。这种“乐高式”生产大幅降低了医疗行业的技术准入障碍。

四、政策与伦理:非常时期的“绿色通道”

各国政府紧急出台临时资质豁免政策,简化医疗物资审批流程。中国市场监管总局启动“应急审批”程序,允许企业在保证质量前提下“先生产后认证”。这种特殊时期的监管创新,实质是为社会价值让渡了部分行政壁垒。“救人优先”的伦理共识也促使企业搁置利润考量,形成跨界合作的精神纽带。

五、数字技术的隐性赋能

工业互联网平台在跨界转产中扮演了“神经中枢”角色。车企通过MES(制造执行系统)快速模拟口罩产线布局,云计算平台则帮助匹配闲置产能与原料需求。数字孪生技术甚至允许工程师远程调试呼吸机生产线,极大压缩了试错时间。

值得注意的是,这种无壁垒转型具有鲜明的时效性特征。当疫情缓解后,多数车企逐渐回归主业,呼吸机生产也重归专业医疗企业。但其留下的遗产深远:它证明了现代制造业的弹性边界,揭示了在危机情境下,通过技术模块化、供应链柔性化和制度创新,完全可能快速重构生产能力。

从更宏观视角看,车企转产口罩与ST呼吸机的成功,本质上是一场面向社会需求的“敏捷制造”实验。它提醒我们:未来产业的竞争力或许不再取决于固守领域壁垒,而在于能否快速重组资源响应变化。当人类面临气候变化、公共卫生等全球性挑战时,这种跨界能力将成为文明韧性的重要基石。